Kinerja keseluruhan perusahaan mana pun terkait dengan kemampuannya untuk melakukan tugas dengan persentase terbatas dari non-kinerja dalam pelaksanaannya. Non-performance jika tidak diperbaiki akan menghasilkan pemborosan dan kehilangan waktu, kehilangan pendapatan atau hilangnya reputasi.

Solusi yang efektif di sini tentu saja penerapan proses peningkatan berkelanjutan yang andal, berulang, dan terukur. Proses tersebut harus memungkinkan untuk memicu tindakan korektif berdasarkan proses pengukuran yang akurat dan andal. Tujuan akhirnya tentu saja untuk mengurangi pemborosan atau menghilangkan kerugian produksi.

Metode yang paling umum adalah penerapan strategi empat langkah, termasuk Plan-Do-Check-Act (PDCA) dan dinamai siklus Deming. Siklus semacam itu memungkinkan untuk menentukan rencana tindakan korektif dan untuk mendefinisikan kembali tindakan korektif yang tidak memenuhi rencana kuratif yang ditentukan, untuk menghilangkan semua cacat.

Evolusi yang signifikan tentunya adalah metode six-sigma, termasuk lima langkah seperti Define-Measure-Analyze-Enhance-Control (DMAIC). Metodologi tersebut menempatkan fokus yang signifikan pada pengukuran dan definisi Analisis Sistem Pengukuran (MSA).

Metodologi terbaru yang dikembangkan oleh industri Jepang di tahun 80-an dan dinamai Metodologi Lean pada dasarnya didasarkan pada persepsi kualitas. Metodologi didasarkan pada pengumpulan sejumlah besar data dari sistem pengukuran dan untuk mengidentifikasi kemungkinan variasi dari hasil yang diharapkan. Metodologi lean akan berfokus pada pendefinisian sekumpulan hasil yang dapat diterima dari variasi yang tidak dapat diterima, yang sekarang didefinisikan sebagai pemborosan.

Proses lean sangat berpusat pada proses analisis data statistik yang mendefinisikan skenario awan berdasarkan persepsi kualitas dari pengguna akhir. Proses tersebut memungkinkan untuk mengurangi biaya produksi dengan membatasi jumlah limbah berdasarkan kriteria yang kurang ketat.

Menerapkan metodologi seperti itu dalam definisi rencana Kualitas perusahaan, akan memerlukan untuk mengidentifikasi, menulis, dan mengevaluasi semua prosedur proses internal perusahaan, yang merupakan bagian dari sertifikasi ISO9001: 2000.

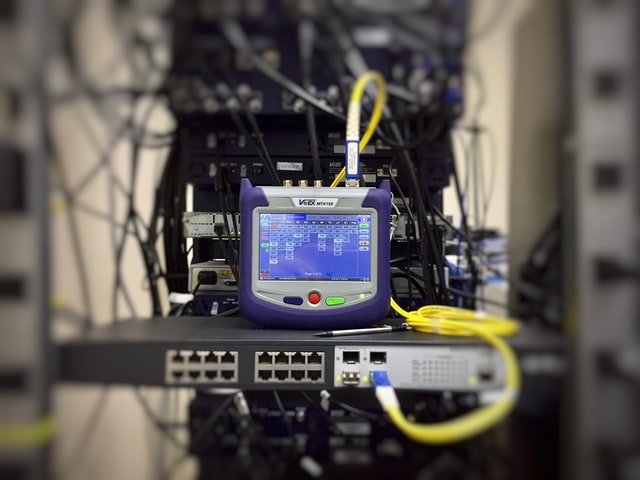

Setelah proses diidentifikasi, pengukuran dan evaluasinya memerlukan alat yang memungkinkan untuk mengukur hasil dan mengidentifikasi variasi dari hasil yang diharapkan. Misalnya, variasi dalam dimensi, variasi suhu, atau variasi volume adalah dimensi yang akan diukur.

Metrologi telah bangkit di tahun 80-an, dengan penerapan rencana kualitas Pengendalian dan membuka kesempatan untuk mengevaluasi hasil dari setiap tindakan prediktif dan kuratif dengan kewajiban untuk melakukan proses pengukuran yang menunjukkan hasil akhir yang diperoleh versus hasil yang diharapkan.

Strategi metrologi yang efektif tentu saja merancang dan mengimplementasikan prosedur pemeriksaan berkala atas alat ukur yang tersedia di perusahaan. Proses tersebut membutuhkan peralatan pengiriman dan pemanfaatan referensi

Saat ini dengan perkembangan alat IT dan peningkatan data yang dibagikan antara situs produksi dan alat pemantauan; Proses metrologi terutama berfokus pada analisis statistik data yang diterima dari berbagai sensor.

Digitalisasi proses tersebut memungkinkan untuk menggunakan data dari produsen tentang penyimpangan sensor dalam waktu dan untuk memperkirakan hasil yang dapat diterima selama bertahun-tahun dan sesuai dengan metodologi Lean.

Metodologi seperti itu dapat dengan mudah mengidentifikasi setiap cacat pada sensor, karena hasil di luar jangkauan yang diterima dari sensor akan menemukan cacat dan memicu tindakan kuratif.

Ke depan, apa kemungkinan integrasi teknologi terbaru ke Metrologi dalam peningkatan pemantauan beberapa lokasi produksi?

Perkembangan teknologi IoT dan penyebaran jaringan komunikasi yang lebih cepat sekarang memungkinkan untuk mengirimkan data waktu nyata di darat dan memungkinkan proses pemantauan terpusat.

Situasi di industri lepas pantai masih dalam pengembangan, karena data dapat ditransfer ketika jaringan lepas pantai tersedia dan volume transfer data seperti itu bisa mahal dengan pemanfaatan solusi berbasis satelit.

Penerapan solusi komunikasi yang lebih hemat biaya dan teknologi 5G atau 6G yang lebih cepat akan memungkinkan transfer tanggal yang cepat dari lokasi produksi mana pun oleh situs pemantauan mana pun di seluruh dunia.

Pemanfaatan baru Ai dan pengembangan komputer yang lebih kuat, memungkinkan untuk memproses volume DATA BESAR yang lebih signifikan secara kuasi waktu nyata dan untuk mengantisipasi setiap situasi kritis dengan menyilangkan data pengukuran dengan data produsen.

Hal ini kemudian memungkinkan untuk mengantisipasi setiap kegagalan produksi dengan melakukan pra-identifikasi situasi variasi pengukuran suhu, dimensi atau volume misalnya dan menghentikan proses produksi dan memicu tindakan kuratif tepat pada waktunya.

Kombinasi metodologi Lean dengan pemantauan sebelumnya atas alat pengukuran dan proses produksi memungkinkan pengurangan pemborosan secara signifikan. Teknologi tersebut memungkinkan untuk mengoptimalkan biaya produksi dan menyerahkan pengelolaan biaya bahan mentah kepada departemen pembelian.