La performance globale de toute entreprise est liée à sa capacité à exécuter une tâche avec un pourcentage limité de non-exécution dans son exécution. La non-exécution, si elle n'est pas corrigée, générera des gaspillages et des pertes de temps, des pertes de revenus ou une perte de réputation.

Une solution efficace ici est certainement le déploiement d'un processus d'amélioration continue fiable, reproductible et mesurable. Un tel processus devrait permettre de déclencher des actions correctives basées sur un processus de mesure précis et fiable. Le but ultime est certainement de réduire les déchets ou d'éliminer toute perte de production.

La méthode la plus courante consiste à mettre en œuvre une stratégie en quatre étapes, y compris Plan-Do-Check-Act (PDCA) et nommée cycle de Deming. Un tel cycle permet de définir un plan d'actions correctives et de redéfinir toute action corrective ne répondant pas au plan curatif défini, afin d'éliminer tous les défauts.

Une évolution significative est certainement la méthode six-sigma, comprenant cinq étapes comme Define-Measure-Analyze-Improve-Control (DMAIC). Une telle méthodologie met un accent important sur la mesure et la définition d'une analyse du système de mesure (MSA).

La dernière méthodologie, développée par l’industrie japonaise dans les années 80 et appelée méthodologie Lean, est essentiellement basée sur la perception de la qualité. La méthodologie est basée sur la collecte d'un grand nombre de données à partir d'un système de mesure et pour identifier la variation possible par rapport au résultat attendu. La méthodologie lean se concentrera sur la définition d'un nuage de résultats acceptables à partir de variations non acceptables, désormais définies comme des déchets.

Le processus Lean est très centré sur un processus d'analyse statistique de données définissant un nuage de scénario basé sur la perception de la qualité par l'utilisateur final. Un tel procédé permet de réduire le coût de production en limitant la quantité de déchets sur la base de critères moins stricts.

Déployer une telle méthodologie dans la définition d'un plan Qualité d'entreprise, nécessitera d'identifier, rédiger et évaluer toutes les procédures des processus internes d'une entreprise, qui fait partie de la certification ISO9001 : 2000.

Une fois les processus identifiés, leur mesure et leur évaluation nécessitent de disposer d'un outil permettant de mesurer un résultat et d'identifier une variation par rapport à un résultat attendu. Par exemple, une variation d'une dimension, une variation de température ou une variation de volume sont des dimensions à mesurer.

La métrologie s'est développée dans les années 80, avec la mise en place du plan Qualité de Contrôle et a ouvert l'opportunité d'évaluer le résultat d'éventuelles actions prédictives et curatives par l'obligation de réaliser un processus de mesure montrant le résultat final obtenu par rapport au résultat attendu.

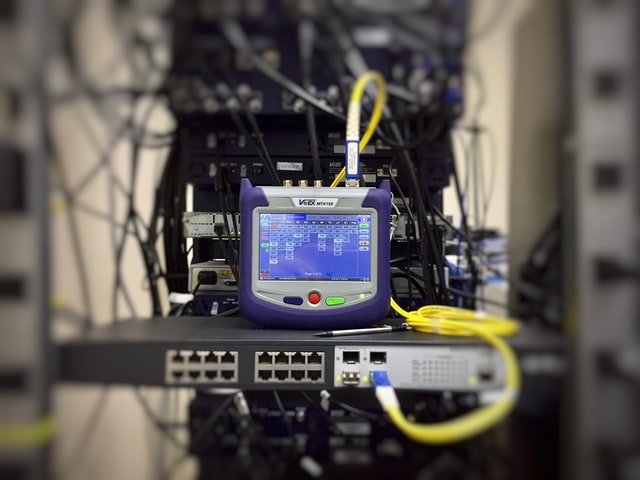

Une stratégie de métrologie efficace consistait certainement à concevoir et à mettre en œuvre une procédure de contrôle périodique des outils de mesure disponibles dans les entreprises. Un tel processus nécessitait l'équipement d'expédition et l'utilisation de références

Aujourd'hui avec le développement des outils informatiques et l'augmentation des données partagées entre les sites de production et les outils de surveillance ; Le processus de métrologie se concentre principalement sur l'analyse statistique des données reçues de plusieurs capteurs.

La numérisation d'un tel processus permet d'utiliser les données des fabricants sur la déviation des capteurs dans le temps et d'estimer quel est le résultat acceptable au fil des années et conformément à la méthodologie Lean.

Une telle méthodologie peut facilement identifier tout défaut sur les capteurs, car tout résultat hors de portée reçu d'un capteur repérerait un défaut et déclencherait une action curative.

À l'avenir, quelles sont les possibilités d'intégration des dernières technologies à la métrologie dans l'amélioration du suivi de plusieurs sites de production ?

Le développement des technologies IoT et le déploiement de réseaux de communication plus rapides permettent désormais de transmettre en temps réel des données à terre et de permettre un processus de surveillance centralisé.

La situation dans l'industrie offshore est encore en cours de développement, car les données peuvent être transférées lorsque des réseaux offshores sont disponibles et un tel volume de transfert de données peut être coûteux avec l'utilisation de solutions satellitaires.

Le déploiement de solutions de communication plus rentables et de technologies 5G ou 6G plus rapides devrait permettre un transfert rapide de la date de n'importe quel site de production par n'importe quel site de surveillance dans le monde.

La nouvelle utilisation d'Ai et le développement d'ordinateurs plus puissants, permet de traiter un volume plus important de BIG DATA en quasi temps réel et d'anticiper toute situation critique en croisant les données de mesure avec les données des fabricants.

Il est alors possible d'anticiper tout défaut de production en pré-identifiant une situation de variation de mesure de température, de dimension ou de volume par exemple et d'arrêter le processus de production et de déclencher une action curative juste à temps.

Cette combinaison de la méthodologie Lean avec une surveillance avancée des outils de mesure et des processus de production permet de réduire considérablement les déchets. Ces technologies permettent d'optimiser le coût de production et de laisser la gestion des coûts des matières premières au service des achats.